Nội dung chính

Cải tiến dây chuyền sản xuất, máy móc nhà máy

Cải tiến dây chuyền nhà máy sản xuất là hoạt động để tạo nên một nhà máy tinh gọn có khả năng cạnh tranh trên phương diện kỹ thuật, chất lượng, chi phí, và quản lý vận hành. Hơn hết, cải tiến dây chuyền sản xuất, máy móc nhà máy nhằm nâng cao năng suất, chất lượng của sản phẩm,tinh gọn số lượng nhân công, chi phí sản xuất, nâng cao năng lực cạnh tranh cho các doanh nghiệp.

Thúc đẩy cải tiến quy trình sản xuất là một trong những cách hiệu quả nhất để tăng chất lượng, hiệu quả hoạt động và điểm mấu chốt. Cải tiến các quy trình đóng góp vào sản phẩm cuối cùng là một cách dễ dàng để tạo ra những thay đổi có thể mở rộng và bền vững. Những cải tiến phù hợp có thể giảm thiểu khuyết điểm, giảm thời gian sản xuất và tăng sự hài lòng của khách hàng. Nhưng làm thế nào để nhà máy biết bắt đầu từ đâu?

Đối với các công ty có tốc độ phát triển nhanh chóng, việc tìm ra các phương pháp tiếp cận mới và sáng tạo sẽ đảm bảo rằng nhà máy hoạt động hết công suất trong thời gian bận rộn. Những người chỉ đơn giản là muốn cải thiện cách tiếp cận của họ sẽ được hưởng lợi từ việc áp dụng các phương pháp tư duy tinh gọn hiện đại. Mọi doanh nghiệp đều có thể tận dụng các ý tưởng, công nghệ mới và các ví dụ thực tiễn tốt nhất theo cách phù hợp với mô hình hiện có của họ. Trong bài viết này, CTI SUPPLY mang đến cho doanh nghiệp 5 phương pháp luận đã được chứng minh có thể thúc đẩy cải tiến dây chuyền quy trình sản xuất và tăng năng suất của một hoạt động.

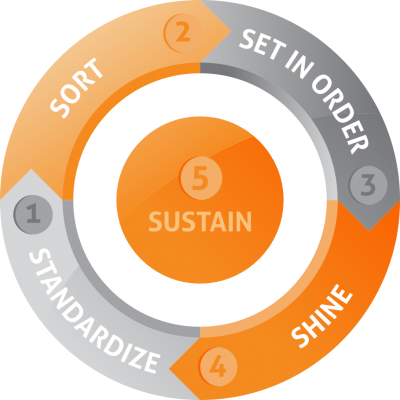

Phương pháp tiếp cận 5S (5S Approach)

Phương pháp 5S là tất cả về việc tổ chức sàn sản xuất tinh gọn của bạn. Đó là cách tiếp cận có cấu trúc để sắp xếp mọi thứ ở vị trí tối ưu nhằm tối đa hóa năng suất và sản lượng. Điểm hay của phương pháp này là cách thực hiện tương đối đơn giản và không yêu cầu bất kỳ khóa đào tạo cụ thể nào.

Quy trình 5S bao gồm các yếu tố sau

- Sắp xếp – tách các vật liệu, công cụ và vật phẩm hữu ích khỏi những vật liệu có thể bị loại bỏ.

- Sắp xếp theo thứ tự – để những thứ còn lại được sắp xếp và dễ tìm.

- Tỏa sáng – cung cấp cho không gian làm việc sạch sẽ hoàn toàn để nó lấp lánh và không có bụi bẩn hoặc mảnh vụn gây ra lỗi máy móc.

- Chuẩn hóa – ghi lại các quy trình vận hành tiêu chuẩn (SOP) cho từng quy trình xảy ra trong quy trình làm việc.

- Duy trì – duy trì cách tiếp cận này bằng cách siêng năng tuân theo các SOP và đảm bảo tất cả nhân viên mới cũng được đào tạo để tuân theo chúng.

Lý do nó hoạt động hiệu quả là vì nó giúp loại bỏ hoạt động thừa thải do vô tổ chức gây ra. Mỗi khi một thành viên trong nhóm phải đi bộ đến một nơi nào đó để tìm một công cụ hoặc xác định nguồn nguyên liệu, nó gây ra sự chậm trễ nhỏ cho quá trình sản xuất. Trong suốt một ngày, một tuần và một năm, những khoảng thời gian này sẽ sớm cộng lại thành một lượng thời gian đáng kể. Điều có vẻ như một sự bất tiện nhỏ thực sự được nhân lên đáng kể trong năm sản xuất. Bằng cách loại bỏ những hạn chế này trong hệ thống cho phép các quy trình trôi chảy hơn, dẫn đến tăng hiệu quả.

Tiêu chuẩn hóa cũng là một thành phần quan trọng của cả kiểm soát chất lượng và năng suất. Mọi người thường thích ‘cách làm việc của riêng họ’ nhưng ngay cả những khác biệt nhỏ cũng có thể dẫn đến sự chậm trễ sớm chồng chất. Sản xuất đỉnh cao ưu tiên sản phẩm cuối cùng hơn tất cả, vì vậy không có chỗ cho những điều kỳ quặc riêng lẻ. Một cách tiếp cận không chuẩn có thể gây ra lỗi, trả lại và mất uy tín. Cách tiếp cận đơn giản nhất để thiết lập các tiêu chuẩn là tạo một danh sách kiểm tra mà mọi người có thể làm theo. Hiển thị nó nổi bật trong không gian làm việc hoạt động như một gợi ý trực quan và nhắc nhở bạn làm theo tất cả các bước. Đó là một cách nhanh chóng và dễ dàng để thúc đẩy cải tiến quy trình sản xuất ở cấp cơ sở.

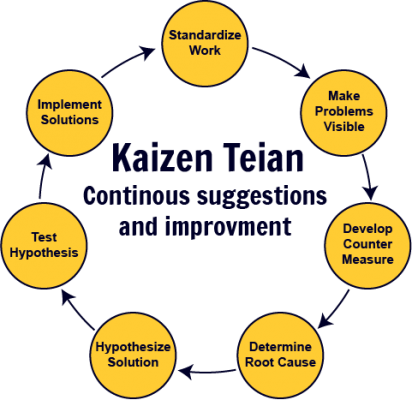

Phương pháp Kaizen (Kaizen Methodology)

Phương pháp Kaizen là tất cả về cải tiến liên tục. Nó tập trung vào việc thực hiện các thay đổi gia tăng có thể được thực hiện nhất quán để mang lại kết quả có thể mở rộng. Thay vì cố gắng bắt đầu thay đổi quy mô lớn, mô hình cải tiến liên tục này tập trung vào các chỉnh sửa nhỏ hơn. Theo thời gian, những thay đổi có vẻ nhỏ này góp phần cải thiện đáng kể quy trình, hiệu quả và kết quả đầu ra.

Cải tiến liên tục Kaizen vừa là triết lý vừa là công cụ thiết thực. Kết hợp triết lý phấn đấu liên tục cải tiến tạo ra một nền văn hóa đổi mới lâu dài. Thực hiện theo các bước để đạt được sự cải tiến liên tục là những gì mang lại tác động trong ngắn hạn đến trung hạn. Chủ động trong việc giảm thiểu chất thải và tối ưu hóa quy trình có thể thay đổi động lực hoạt động kinh doanh của bạn.

Một cách tiếp cận thực tế để thực hiện Kaizen là sử dụng chu trình PDCA. Điều này là viết tắt của hành động kiểm tra kế hoạch:

- Plan: Lập kế hoạch – xác định các mục tiêu chiến lược của bạn và cách bạn sẽ đạt được chúng.

- Do: Thực hiện – thực hiện kế hoạch và thực hiện bất kỳ thay đổi nào cần thiết để đảm bảo nó hoạt động.

- Check: Kiểm tra – đánh giá kết quả và xác định cơ hội cải tiến.

- Act: Hành động – thực hiện các điều chỉnh dựa trên những gì đã tìm thấy ở bước trước.

Bằng cách lần lượt thực hiện từng bước này, bạn có thể lập kế hoạch và thực hiện các thử nghiệm quy mô nhỏ. Sau khi đã kiểm tra các tác động của chúng, bạn có thể triển khai chúng trên quy mô rộng hơn để tối đa hóa tác động của chúng. Bằng cách lặp lại quy trình này, bạn sẽ thúc đẩy cải tiến quy trình sản xuất trên cơ sở nhất quán.

Phương pháp 6 điểm hỏng lớn (6 Big Losses)

Một cách khác để cải thiện quy trình sản xuất là giải quyết các nguyên nhân phổ biến nhất gây ra sự kém hiệu quả. Dù bạn thực hiện loại hoạt động nào hoặc sản phẩm nào đi chăng nữa, thì rất có thể bạn sẽ gặp phải những nguồn chất thải giống nhau. Đây được gọi là ‘sáu khoản lỗ lớn’ và bao gồm những điều sau:

- Sự cố Thời gian

- Thiết lập hoặc điều chỉnh

- Điểm dừng nhỏ

- Giảm tốc độ

- Hành động Loại Bỏ Khởi tạo

- Hành động Loại Bỏ Sản xuất

Tập trung vào những lĩnh vực này là một cách hiệu quả để thúc đẩy cải tiến quy trình sản xuất. Một cách dễ dàng để làm điều này là thành lập các nhóm dự án không chính thức có nhiệm vụ giải quyết một thách thức cụ thể. Bắt đầu với vấn đề gây lãng phí nhiều nhất trong doanh nghiệp của bạn và tập trung vào cách giải quyết vấn đề đó. Khi bạn đã tìm thấy và triển khai một giải pháp, hãy chuyển sang lĩnh vực tổn thất tiếp theo và giải quyết vấn đề đó. Ngoài ra, bạn có thể bắt đầu bằng cách lập bản đồ dòng giá trị như một phương pháp xác định chất thải. Điều này giúp bạn thấy điều gì là quan trọng từ quan điểm của khách hàng để bạn có thể tập trung vào các nỗ lực cải tiến quy trình xung quanh những điều này và loại bỏ mọi thứ khác.

Hiệu quả thiết bị tổng thể (Overall Equipment Effectiveness)

Hiệu quả tổng thể của thiết bị (OEE) là một cách để theo dõi năng suất của máy móc của bạn. Đó là một phương pháp tinh gọn giúp bạn đo lường những tổn thất gây ra do sự kém hiệu quả của một quy trình cụ thể. Khung OEE tập trung vào ba loại tổn thất:

- Thời gian ngừng hoạt động (Downtine) – do lỗi hoặc sự cố máy móc, dây chuyền

- Chu kỳ chậm (Slow cycle) – gây ra bởi sự chậm trễ không cần thiết

- Thành phần loại bỏ (Rejects) – do vấn đề chất lượng

Nhìn chung, mọi người đều đồng ý rằng 85% OEE là mức cơ bản phù hợp để hướng tới khi mới bắt đầu. Đạt được điều này cho thấy rằng bạn đang hoạt động với tốc độ hiệu quả, vừa có thể đạt được vừa thực tế. Khi bạn đạt đến điểm chuẩn này, tất nhiên, bạn có thể tiếp tục cải thiện để nó tăng hơn nữa.

Một cách để tăng OEE của bạn là chủ động trong việc bảo trì thiết bị của bạn. Tiến hành bảo trì phòng ngừa là điều mà nhiều công ty bỏ qua nhưng đó là một cách hiệu quả cao để tăng năng suất. Bằng cách thường xuyên bảo dưỡng thiết bị và thay thế các bộ phận bị mòn trước khi chúng hỏng hóc, bạn có thể giảm thời gian chết, chu kỳ chậm và thành phần loại bỏ. Tạo một lịch trình bảo trì phòng ngừa để thiết bị được bảo dưỡng một cách nhất quán và khả năng xảy ra hỏng hóc được giảm thiểu.

Ngoài ra còn có các công cụ giám sát máy móc thông minh có thể giúp bạn hoạt động hết công suất và quản lý các nỗ lực cải tiến quy trình sản xuất. Sử dụng kết hợp trình theo dõi và phần mềm, các công cụ này thu thập dữ liệu về hiệu suất của máy móc. Chúng có thể cho biết khi nào xảy ra lỗi để bạn có thể giải quyết sớm (trước khi dây chuyền sản xuất bị tác động tiêu cực). Một số công cụ thậm chí có thể dự đoán khi nào các bộ phận sẽ cần thay thế và cung cấp thông báo nếu phát hiện lỗi. Phương pháp ‘nhà máy thông minh’ cung cấp hàng loạt dữ liệu có thể được phân tích và diễn giải để xác định các lĩnh vực khác cần cải tiến. Nó có thể hỗ trợ lập kế hoạch sản xuất, quản lý chất lượng tổng thể và số hóa sàn nhà máy.

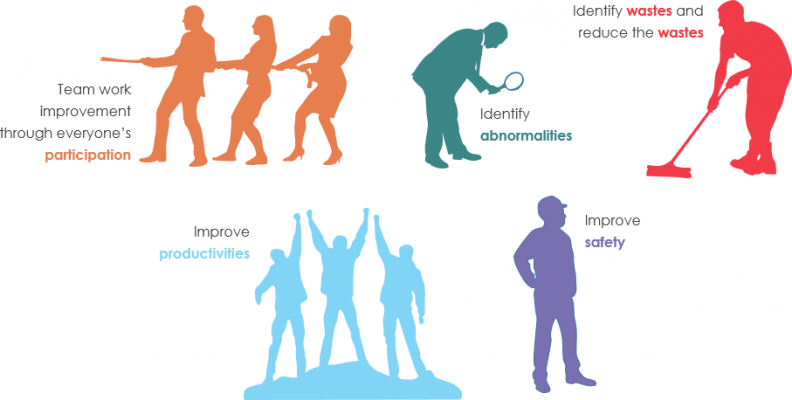

Khai thác ý tưởng cải tiến dây chuyền từ nhân lực

Trong hành trình tìm kiếm các phương pháp luận sẵn có, bạn có thể dễ dàng bỏ qua tài sản mạnh mẽ nhất của mình: con người của bạn. Nếu bạn đang tìm cách cải tiến quy trình sản xuất, thì tại sao không hỏi những nhân viên hiểu rõ vấn đề nhất? Thu hút nhân viên của bạn tham gia vào quá trình giải quyết vấn đề là một cách cực kỳ hiệu quả để tìm ra các giải pháp thiết thực. Cách tiếp cận này cũng giúp nâng cao tinh thần của nhân viên vì nó chứng tỏ rằng chuyên môn và ý tưởng của họ được cấp quản lý coi trọng.

Thu thập phản hồi từ nhân viên về cách có thể cải thiện quy trình sản xuất của bạn. Thu thập một loạt các ý tưởng và đề xuất từ nhiều thành viên trong nhóm, sau đó chuyển chúng xuống sao cho hiệu quả và thiết thực nhất. Nếu bạn thực sự muốn đồng thời thúc đẩy sự tham gia của nhân viên, thì hãy trao quyền sở hữu cho họ đối với việc triển khai. Điều này đã được chứng minh là mang lại cho nhân viên cảm giác có mục đích và quyền tự chủ cao hơn trong vai trò của họ, cả hai đều góp phần vào sự hài lòng trong công việc.

Các công cụ kỹ thuật số đã hợp lý hóa toàn bộ quá trình hình thành và thực hiện. Các nền tảng toàn diện của CTI SUPPLY giúp các ý tưởng dễ dàng được gửi và xem xét. Nhân viên có thể theo dõi tiến trình của một ý tưởng, quản lý việc thực hiện và đo lường tác động của nó, tất cả ở một nơi. Đó là cách lý tưởng để thu thập các giải pháp sáng tạo để xử lý các vấn đề và sau đó đảm bảo rằng chúng thực sự được triển khai.

Hướng đến cải tiến dây chuyền quy trình sản xuất, máy móc công nghiệp

Mỗi phương pháp trong số 5 phương pháp này có thể giúp dây chuyền lắp ráp của bạn trở nên năng suất hơn và cải thiện sản lượng sản xuất của bạn. Cho dù đó là thông qua lập kế hoạch trước và tổ chức không gian làm việc, phân tích nguyên nhân gốc rễ của chất thải hoặc tự bảo dưỡng các công cụ gia công, có rất nhiều cách để tiếp cận vấn đề đó. Việc giới thiệu các quy trình được tiêu chuẩn hóa hoặc yêu cầu nhân viên cung cấp thông tin đầu vào không làm tốn kém trái đất mà còn có thể giảm nguy cơ tai nạn, cải thiện chất lượng và tạo ra tác động hữu hình đến lợi nhuận tổng thể. Nâng cao hiệu quả là mục tiêu liên tục của các nhà quản lý hoạt động và các công ty sản xuất trên toàn cầu. Cuối cùng, đó là về việc áp dụng phương pháp quản lý tinh gọn đối với hoạt động sản xuất của bạn. Nếu bạn có thể xác định các cách để hợp lý hóa hoạt động của mình, điều đó đương nhiên sẽ tiết kiệm thời gian và tiền bạc. Nó có thể yêu cầu một số thử nghiệm và thử nghiệm để tìm ra phương pháp phù hợp với doanh nghiệp của bạn. Nhưng cuối cùng, việc đầu tư thời gian vào cải tiến quy trình sản xuất sẽ luôn mang lại lợi nhuận.

Công cụ cải tiến dây chuyền liên tục kỹ thuật

Cải tiến dây chuyền liên tục trở nên dễ dàng hơn hàng trăm lần với nền tảng kỹ thuật số sáng tạo của CTI SUPPLY. Sử dụng trang tổng quan của CTI SUPPLY, doanh nghiệp có thể theo dõi hiệu suất của các nhóm của mình, tóm tắt tác động của họ và dễ dàng xác định những người tạo ra sự khác biệt lớn nhất tại công ty của bạn. CTI SUPPLY là phiên bản của phương pháp PDCA và hướng dẫn nhóm của bạn các bước chính xác cần tuân theo để thực hiện ý tưởng của riêng họ. Nó cho phép họ nắm bắt toàn bộ quá trình, từ xác định một vấn đề đến thử nghiệm và thực hiện một giải pháp. Họ có thể sử dụng nó để mô phỏng trước và sau bằng hình ảnh, ghi chú và bản vẽ, biến ý tưởng của họ thành hiện thực ngay lập tức. Thời gian của nhóm bạn là quá quý giá để bị lãng phí trong những bức vẽ thủ công và những lời giải thích phức tạp.

Tại CTI SUPPLY, chúng tôi tin rằng bất kỳ ai cũng có thể trở thành một nhân viên tri thức và phát triển mạnh mẽ. Điều khiến chúng ta trở thành con người là khả năng phát triển trí tuệ và ý chí của chúng ta, và sử dụng chúng cho mục đích tốt. Chúng tôi quan sát thấy, đặc biệt là tại nơi làm việc, hầu hết mọi người được yêu cầu ngừng suy nghĩ và làm theo những gì họ được yêu cầu. Chúng tôi muốn thay đổi điều đó. Chúng tôi cho phép mọi người đạt được tiềm năng sáng tạo đầy đủ của họ. Bạn có muốn tìm hiểu thêm về cải tiến quy trình sản xuất hoặc thảo luận về việc triển khai Lean không? Sau đó, nhận bản demo ngay hôm nay với một trong những chuyên gia cải tiến Kaizen thân thiện của CTI SUPPLY.

CTI SUPPLY – CÔNG TY CẢI TIẾN DÂY CHUYỀN SẢN XUẤT, HỆ THỐNG MÁY MÓC NHÀ MÁY

CTI SUPPLY thực hiện các dịch vụ sửa chữa, bảo trì và cải tiến dây chuyền, cải tiến máy móc thiết bị công nghiệp cho các doanh nghiệp, nhà máy trên toàn quốc thông qua các hoạt động như sau:

- Nâng cấp, cải tiến dây chuyền sản xuất theo yêu cầu thực tế của nhà máy

- Bảo trì, cải tiến hệ thống máy móc thiết bị, dây chuyền sản xuất, máy móc công nghiệp

- Cải tiến tối ưu hóa công suất sản xuất của máy móc thiết bị, đổi mới trang thiết bị công nghệ, dây chuyền sản xuất

- Sửa chữa cải tiến tự động hóa dây chuyền sản xuất của nhà máy

- Sửa chữa, bảo trì máy móc, hệ thống nhà máy

Dịch vụ sửa chữa, bảo trì hệ thống máy móc, cải tiến dây chuyền ứng dụng công nghệ cao theo yêu cầu. CTI SUPPLY cung cấp các hạng mục bảo trì trong nhà máy như:

- Dây chuyền sản xuất công nghiệp, phân loại, đóng gói sản phẩm

- Hệ thống điện tự động hóa sử dụng PLC/SCADA/HMI

- Hệ thống thiết bị cơ khí

- Hệ thống thủy lực, khí nén

- Máy công nghiệp, máy CNC, NC

- Hệ thống băng tải tự động

Hãy liên hệ hotline kỹ thuật (+84) 906 494 486 hoặc email [email protected] của CTI SUPPLY để thực hiện dịch vụ – dự án phù hợp nhất với yêu cầu của doanh nghiệp.

English

English