Nội dung chính

Lập trình PLC Nâng Cấp Nhà Máy Xử lý Nước

Việc nhà máy xử lý và cung cấp nước thường xuyên phân tích hiệu suất xử lý nước và đảm bảo các hệ thống vận hành bằng thiết bị và công nghệ hiệu quả nhất là điều ngày càng cần thiết.

Khi các nhà máy xử lý nước hoặc nguồn cung cấp nước hoạt động không hiệu quả, chi phí có thể rất cao. Sự kết hợp giữa thiết bị bơm và xử lý nước cũ kỹ không hiệu quả cùng với các phương pháp quản lý nước lỗi thời có thể dẫn đến chi phí vận hành tăng cao và doanh thu thu được thấp hơn, gây ảnh hưởng tiêu cực đến lợi nhuận của nhà máy xử lý nước.

Dự án nâng cấp hệ thống điều khiển do CTI SUPPLY hợp tác với một nhà thầu có trụ sở tại Hoa Kỳ như được trình bày dưới đây có thể giúp các nhà máy xử lý nước cải thiện quản lý nước và tiết kiệm chi phí tiềm năng bằng cách giảm thiểu lượng nước bị lãng phí.

Hệ thống xử lý nước cũ của nhà máy chế biến thực phẩm

Nhà máy sản xuất thực phẩm đã lắp đặt hệ thống điều khiển để kiểm soát và giám sát từ xa hệ thống cung cấp và xử lý nước của mình. Tuy nhiên, khi mở rộng quy mô, hệ thống điều khiển hiện tại không đạt được hiệu suất và khả năng chẩn đoán cần thiết. Hệ thống HMI lỗi thời cũng khiến nhà máy gặp khó khăn trong việc đáp ứng các yêu cầu quản lý phức tạp và các quy định môi trường ngày càng nghiêm ngặt.

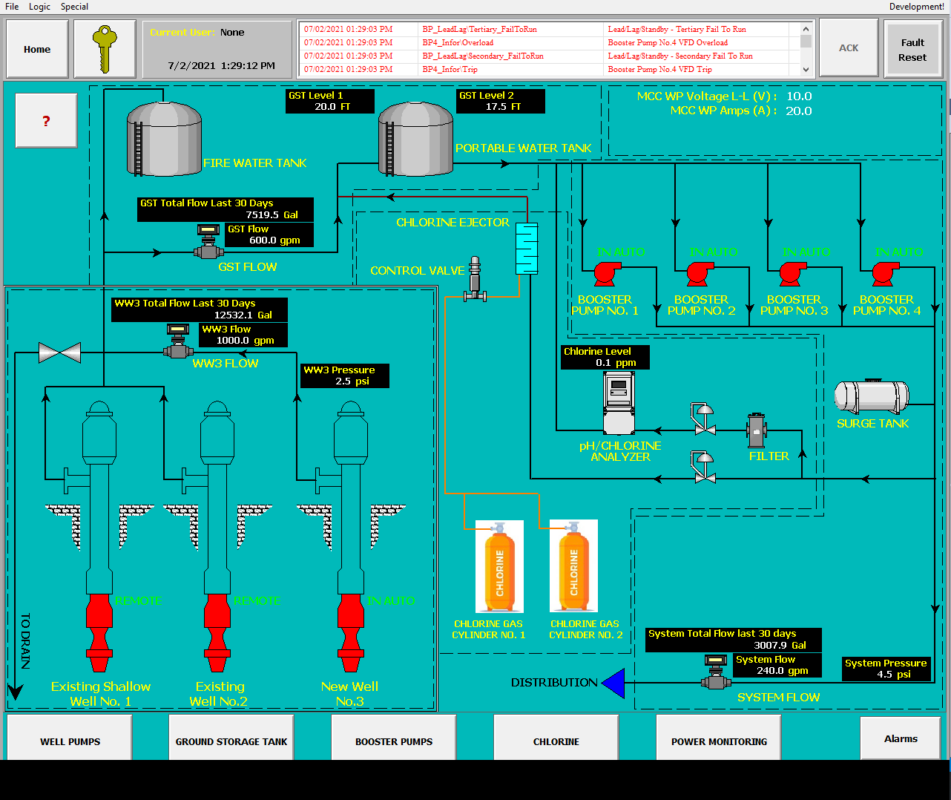

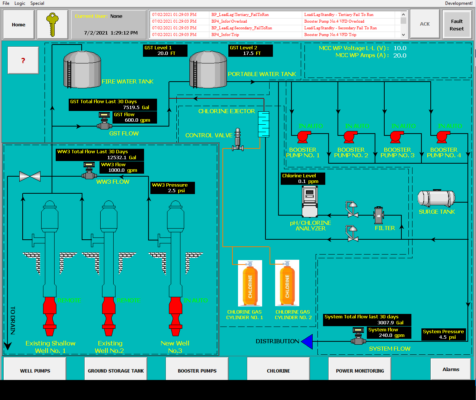

Hệ thống hiện tại bơm nước từ các giếng lên và thêm clo vào nước ngay tại nhà máy. Về mặt logic, nước được bơm từ 3 giếng vào các bồn chứa nước. Sau đó, clo được thêm vào bồn chứa nước sinh hoạt, và nước được bơm tiếp bằng 4 bơm tăng áp vào bồn điều áp để chuẩn bị phân phối. Nhằm hướng đến nguồn cung cấp bền vững và dự phòng, dự án nâng cấp đã cải tiến hệ thống vận hành với tổng cộng 4 bơm dưới phần mềm HMI và lập trình PLC hoàn toàn mới.

Phạm vi công việc theo hợp đồng

Cung cấp nước đã qua xử lý cho nhà máy chế biến thực phẩm, các hạng mục chính để triển khai cải tiến hệ thống được chia thành nhiều phần:

- Thiết kế và lắp đặt bơm mới do nhà thầu địa phương thực hiện

- Lập trình và kiểm tra hệ thống tủ điều khiển, PLC/SCADA do CTI SUPPLY thực hiện thông qua nhà tích hợp hệ thống địa phương

- Theo nhiệm vụ lập trình giao cho CTI SUPPLY, các kỹ sư và lập trình viên đã thực hiện 2 công việc chính gồm: thay đổi toàn bộ mã phần mềm HMI và nâng cấp PLC bằng cách bổ sung thêm 2 bơm. Hệ thống được trang bị 110 đầu vào/ra, 7 bơm, 3 đồng hồ đo lưu lượng, thiết bị phân tích clo, điều khiển PID, lập trình PLC và HMI.

Nền tảng phần mềm

Để nâng cấp hệ thống điều khiển, nhóm kỹ thuật đã lựa chọn sử dụng Wonderware cho HMI và ControlLogix từ Rockwell Automation cho PLC.

Hệ thống mới sẽ chuyển đổi từ 2 bơm giếng đơn sang 3 bơm vận hành theo chuỗi Duty/Standby, và từ 3 bơm tăng áp sang 4 bơm với điều khiển chuỗi chính–phụ–chờ (lead-lag-standby).

Điểm nổi bật

Tại các nhà máy đã hoạt động hơn mười năm, thiết kế bơm dựa trên lưu lượng tối đa của nhà máy, trong khi thực tế các bơm này vận hành với lưu lượng thay đổi theo mùa và nhu cầu hệ thống. Vì lý do đó, nhiều bơm bị thiết kế quá công suất hoặc thiếu hụt năng lực vận hành.

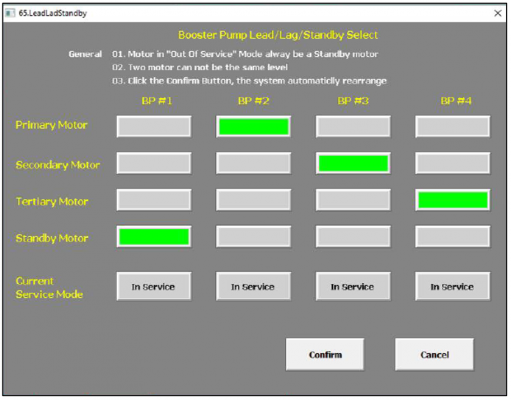

Việc nâng cấp hệ thống một cách có hệ thống phải đảm bảo duy trì áp suất đầu ra cũng như giám sát lưu lượng của các bơm giếng trong toàn bộ hệ thống. Đặc biệt, điều khiển chuỗi lead-lag-standby ban đầu không dễ sử dụng đối với người vận hành. Do đó, các kỹ sư đã thiết kế lại giao diện hiển thị để trình bày logic điều khiển một cách trực quan và dễ hiểu hơn.

Để đảm bảo hiểu đúng các thông số kỹ thuật trong phạm vi công việc, các cuộc họp định kỳ với khách hàng được tổ chức thường xuyên nhằm làm rõ và cập nhật thông tin nếu có sự điều chỉnh. Nhờ đó, nhóm kỹ thuật đã nắm bắt được các quy chuẩn và tiêu chí, giúp dự án hoàn thành hiệu quả và đáp ứng đúng kỳ vọng của người sử dụng cuối.

Chuỗi điều khiển DUTY/STANDBY: nhiều bơm hoạt động theo vai trò chính (duty), hỗ trợ (assist), và dự phòng (standby). Bơm chính là thiết bị hoạt động chủ yếu trong hệ thống, đảm nhận phần lớn yêu cầu về lưu lượng. Bơm dự phòng chỉ hoạt động khi bơm chính ngừng vận hành.

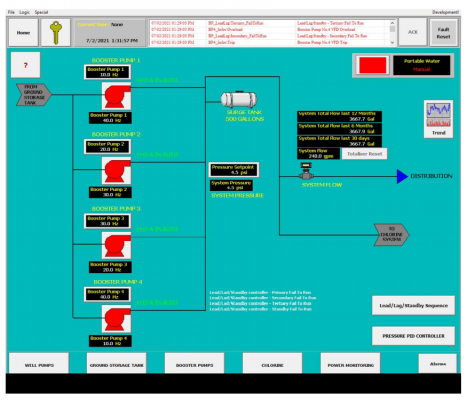

Chuỗi điều khiển LEAD/LAG/STANDBY: là trình tự lập trình PLC phân công nhiều bơm hoạt động theo vai trò chính (lead), hỗ trợ (lag), và dự phòng (standby). Khi nhu cầu bơm tăng và bơm chính đã đạt công suất cao, người vận hành sẽ kích hoạt bơm hỗ trợ. Khi các bơm hỗ trợ cũng đạt công suất cao, các bơm bổ sung sẽ được đưa vào hoạt động để đáp ứng nhu cầu. Khi nhu cầu giảm và các bơm hoạt động ở tốc độ tối thiểu, người vận hành sẽ tắt các bơm theo thứ tự ngược lại.

Trong dự án này, chuỗi điều khiển được áp dụng cho bốn động cơ, khiến logic lập trình PLC trở nên phức tạp hơn. Bằng cách thêm động cơ phụ và thứ ba vào vai trò bơm hỗ trợ (lag), hệ thống vừa đảm bảo hiệu suất vừa có khả năng xử lý tải cao.

Việc nâng cấp từ hệ thống hai bơm lên ba bơm giúp nhà máy thuận tiện hơn trong công tác bảo trì và nâng cao độ tin cậy trong vận hành.

Các bơm tốc độ cố định vận hành theo chế độ bật/tắt thường sử dụng lượng nước vượt quá nhu cầu thực tế, dẫn đến lãng phí nước và năng lượng. Vì lý do này, các nhà máy nên cải tạo các bơm tốc độ cố định bằng cách tích hợp bộ biến tần (VFD) để giảm thiểu lãng phí nước, tiết kiệm năng lượng và tránh tình trạng hao mòn bơm do chu kỳ bật/tắt lặp lại. Thực tế, VFD có thể giảm mức tiêu thụ năng lượng của bơm tới 50%, đồng nghĩa với việc giảm lượng nước sử dụng.

Các thông số hiệu suất quan trọng bao gồm: giám sát rò rỉ trong mạng lưới phân phối, tỷ lệ làm đặc bùn và vận hành bơm thông minh bằng VFD. Ngoài ra, HMI được sử dụng để tạo lịch sử vận hành cho từng trạm xử lý nước từ xa nhằm xác minh sự biến động lưu lượng và sự cố bơm, đồng thời đối chiếu dữ liệu này với số lần khởi động bơm, thời gian chạy của bơm và cảnh báo dòng điện cao của động cơ bơm. Phân tích dữ liệu giúp người vận hành thiết lập các thông số giám sát bơm phù hợp để ngăn ngừa sự cố.

Việc giám sát các thông số riêng biệt cũng hỗ trợ nhân viên. Theo dõi trạng thái bật/tắt của bơm cùng với trạng thái chuyển đổi tay–tự động giúp ngăn ngừa các sự cố tiềm ẩn nếu người vận hành tại hiện trường vô tình để bơm ở chế độ thủ công. Việc cuối cùng là truy cập và phân tích dữ liệu để đánh giá hiệu suất hạ tầng và xác định những điều chỉnh cần thiết nhằm tiếp tục cải thiện hiệu quả. Đơn vị quản lý cần đảm bảo rằng họ đang đo lường và giám sát đúng các thông số hiệu suất cần thiết.

Kết quả

Hệ thống ban đầu không có khả năng tự hiệu chỉnh bộ điều khiển PID, chương trình được thiết kế lại hiện nay cho phép hệ thống thực hiện chức năng tự hiệu chỉnh ngay trên HMI, giúp người dùng thao tác dễ dàng hơn.

Các kỹ sư, bộ phận quản lý dự án và nhân viên vận hành của chúng tôi đều nhận thấy rằng cần có một hệ thống HMI mới dễ sử dụng, có khả năng mở rộng, đáng tin cậy và tiết kiệm chi phí hơn hệ thống hiện tại. Chúng tôi hướng đến một hệ thống mà người vận hành nhà máy có thể cấu hình và giám sát qua mạng.

Hệ thống mới cần đáp ứng thêm lưu lượng bơm để phù hợp với sự tăng trưởng nhu cầu cung cấp. Khả năng giám sát đáng tin cậy là yếu tố then chốt để duy trì việc tuân thủ các quy định, đồng thời chi phí vận hành và hỗ trợ cần được giữ ở mức thấp nhằm đảm bảo ngân sách nhà máy không bị vượt quá.

Các dịch vụ cung ứng giải pháp tự động hóa của CTI SUPPLY

- Hệ thống điều khiển PLC & tủ bảng điện điều khiển

- Lập trình PLC, SCADA giám sát, điều khiển sản xuất công nghiệp

- Lập trình PLC, SCADA giám sát, điều khiển hệ thống sản xuất thực phẩm, cấp nước, xử lý nước thải, xi măng, phân bón, dệt may,..

- Hệ thống điện động lực

Với kinh nghiệm dày dặn trong đa dạng loại hình hệ thống điều khiển tự động hóa từ nhiều nền tảng như Siemens, Rockwell Automation, Wonderware, Yokogawa,…, CTI SUPPLY tích hợp và cung cấp giải pháp trọn gói về lộ trình cung ứng dịch vụ lập trình hệ thống PLC SCADA của nhà máy thông qua quá trình khảo sát, phân tích, trao đổi làm việc trực tiếp với OEM và hoạch định kế hoạch chi tiết cho khách hàng.

Tìm hiểu thêm về dịch vụ cung cấp giải pháp tự động hóa – lập trình PLC SCADA HMI của CTI SUPPLY.

Liên hệ.

- Công ty TNHH CTI Supply

- Địa chỉ: 52 Huỳnh Thiện Lộc, Phường Tân Phú, Thành phố Hồ Chí Minh..

- Hotline: (+84) 906 494 486

- Hoặc chat qua Zalo: https://zalo.me/0906.494.486

- Email: [email protected]

English

English