Hệ thống thiết bị thủy lực có nhiều lợi ích, nhưng khắc phục sự cố và nhiều yêu cầu bảo trì khiến nhiều doanh nghiệp không thể ứng dụng chúng cho hệ thống của họ. May mắn thay, bảo trì thiết bị thủy lực đúng cách có thể ngăn ngừa hầu hết các sự cố kỹ thuật của bạn cũng như tối đa hóa thời gian hoạt động của hệ thống thủy lực. Nhìn chung, các yêu cầu bảo trì thủy lực không quá phức tạp nếu nhà máy xây dựng một chương trình bảo dưỡng phòng ngừa chi tiết. Trong bài viết này, CTI SUPPLY đề ra quy trình bảo dưỡng thiết bị thủy lực, chất lỏng thủy lực, danh sách nhiệm vụ bảo trì phòng ngừa và cách đo lường mức độ thành công của chương trình bảo dưỡng thủy lực của nhà máy.

Nội dung chính

Những câu hỏi quan trọng nhất trước khi bắt đầu triển khai chương trình bảo trì phù hợp

Trước khi nhà máy đi sâu hơn vào các phương pháp bảo dưỡng thủy lực tốt nhất, hãy bắt đầu từ một vài câu hỏi đơn giản như sau:

- Khối lượng công việc hệ thống thủy lực của nhà máy là gì?

- Hệ thống thủy lực có đang hoạt động ở lưu lượng và áp suất tối đa cao hơn 70% không?

- Điều kiện hoạt động của thiết bị thủy lực là gì? Thiết bị có được đặt trong môi trường tương đối nóng và bẩn không?

- Các yêu cầu của nhà sản xuất thiết bị khi bảo dưỡng phòng ngừa cho từng bộ phận của thiết bị thủy lực là gì?

- Các nhà sản xuất các bộ phận của hệ thống thủy lực có yêu cầu gì khi nói đến sự nhiễm bẩn chất lỏng thủy lực và ISO?

- Các yêu cầu của nhà sản xuất bộ lọc là gì?

- Lịch sử bảo trì trước đó có thiết lập sẵn không? Nếu có, lịch sử là gì?

Ba loại bảo trì thiết bị thủy lực

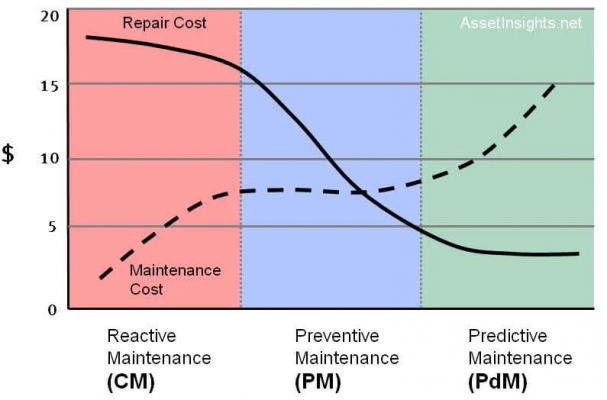

Có ba loại bảo trì thủy lực chính: bảo trì phản ứng (RM), bảo trì phòng ngừa (PM) và bảo trì dự đoán (PdM).

Bảo trì phản ứng là bảo trì sự cố và liên quan đến việc sửa chữa được thực hiện để khắc phục thiết bị đã bị hỏng.

Bảo trì phòng ngừa là bảo trì thường xuyên được thực hiện trên thiết bị để ngăn thiết bị bị hỏng. Bảo trì Phòng ngừa được thực hiện thông qua Chương trình Bảo trì Phòng ngừa.

Bảo trì Dự đoán hoặc bảo trì dựa trên điều kiện sử dụng các thiết bị cảm biến để thu thập thông tin về hệ thống và các thành phần và nhắc nhở nhân viên thực hiện bảo trì vào thời điểm chính xác khi cần thiết. Do chi phí cao và yêu cầu kỹ thuật cao, nó vẫn còn mới trên thị trường và không được sử dụng thường xuyên.

Chương trình bảo trì phòng ngừa

Chương trình Bảo trì Dự phòng được xác định theo các điều kiện vận hành và yêu cầu của nhà sản xuất đối với từng bộ phận riêng lẻ và đối với toàn bộ hệ thống. Để bắt đầu, nhà máy nên viết ra hoặc cập nhật các quy trình cho từng nhiệm vụ bảo trì phòng ngừa. Chúng tôi khuyên bạn nên có một bản sao bằng văn bản của Chương trình Bảo trì Phòng ngừa ngay cả khi sở hữu một doanh nghiệp nhỏ và không có nhân viên kỹ thuật bảo trì. Điều quan trọng là tất cả các nhân viên bảo trì cần được hiểu rõ và tuân theo các quy trình bảo trì được tạo ra một cách rõ ràng, dễ dàng thực hiện.

Các phương pháp tốt nhất về bảo trì chất lỏng thủy lực

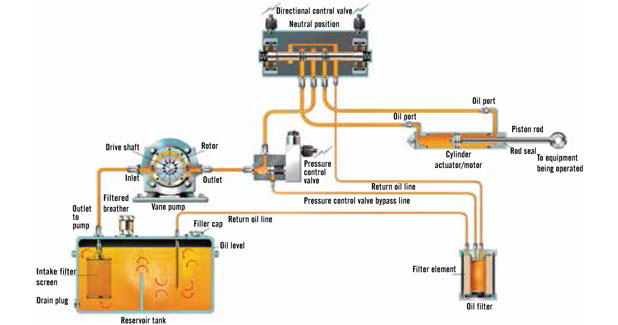

Vì hệ thống thủy lực sử dụng chất lỏng thủy lực để cung cấp năng lượng cho máy móc thủy lực, nhân viên bảo trì cần chú ý đến việc bảo dưỡng và chăm sóc chất lỏng thủy lực. Chất lỏng thủy lực thực hiện nhiều chức năng, bao gồm giảm thiểu hao mòn, giảm ma sát, loại bỏ nhiệt, bảo vệ hệ thống khỏi rỉ sét và cặn bẩn, loại bỏ cặn bẩn và bụi bẩn khỏi hệ thống.

Các vấn đề phổ biến nhất khiến chất lỏng thủy lực bị hỏng là hệ thống quá nhiệt, nhiễm bẩn hệ thống và môi trường vận hành bẩn. Vì vậy, để chăm sóc chất lỏng thủy lực, đội ngũ có thể thực hiện các hành động bảo trì sau:

- Ngăn hệ thống thủy lực quá nhiệt. Chất lỏng thủy lực nóng lên khi được đẩy qua các máy bơm, đường ống và van xả. Nếu nhiệt độ của hệ thống quá thấp, sự ngưng tụ bắt đầu trong bể chứa, điều này có thể gây ra hiện tượng hở máy bơm. Ngược lại, nếu nhiệt độ quá cao sẽ xảy ra quá trình oxy hóa gây vecni và đóng cặn. Hầu hết các hệ thống thủy lực chạy trong phạm vi 110-150°F với các hệ thống thủy lực di động chạy đến 250°F. Nếu bạn sử dụng chất lỏng thủy lực gốc nước, không để nhiệt độ xuống dưới 140°F để nước không bay hơi khỏi chất lỏng. Hãy thực hiện kiểm tra thường xuyên bộ làm mát dầu và bên ngoài bình chứa để tránh quá nhiệt.

- Giữ hệ thống sạch sẽ. Ngăn chặn sự ô nhiễm của hệ thống do bụi bẩn, nước, mảnh vụn kim loại xâm nhập vào hệ thống bằng cách giữ cho nắp bình chứa, đường thoát nước và các lỗ thoát khí luôn sạch sẽ.

- Giữ chất lỏng sạch sẽ. Kiểm tra dầu thường xuyên để tìm các chất gây ô nhiễm. Lưu trữ chất lỏng thủy lực trong các thùng chứa được chỉ định trong môi trường sạch sẽ, làm sạch nắp đổ trước khi thêm chất lỏng thủy lực. Thay đổi và kiểm tra bộ lọc chất lỏng một cách thường xuyên. Lọc dầu được bổ sung vào hệ thống thông qua các bộ lọc di động để đạt được kết quả tốt hơn.

Danh sách công việc hạng mục bảo trì dự phòng thủy lực

Theo khuyến nghị chung, kỹ thuật viên hoặc nhân viên vận hành thiết bị phải thực hiện kiểm tra thiết bị hàng tuần để đảm bảo thiết bị hoạt động bình thường. Danh sách Bảo trì Phòng ngừa thiết bị thủy lực hàng tuần điển hình nên bao gồm nhưng không giới hạn ở các nhiệm vụ sau:

- Kiểm tra mức chất lỏng thủy lực. Thêm chất lỏng thủy lực cùng nhãn hiệu và cấp độ nhớt nếu cần bằng cách sử dụng các bộ lọc di động khi áp dụng.

- Kiểm tra nắp thở, bộ lọc và màn hình lấp đầy.

- Kiểm tra các chỉ số bộ lọc trở lại / áp suất / thủy lực và đồng hồ đo áp suất.

- Lấy mẫu chất lỏng thủy lực để nhận biết các dấu hiệu nhiễm bẩn và mùi có thể nhìn thấy.

- Kiểm tra nhiệt độ hệ thống bằng nhiệt kế hồng ngoại tích hợp hoặc tại chỗ. Nếu nhiệt độ cao hơn khuyến nghị của nhà sản xuất, hãy kiểm tra tình trạng của bộ làm mát và van xả.

- Kiểm tra bên trong bể chứa thủy lực xem có bất kỳ dấu hiệu nào của việc sục khí hay không. Sử dụng đèn pin và nhìn vào ống nạp liệu có bất kỳ dấu hiệu tạo bọt hoặc xoáy nước nhỏ nào không. Sục khí có thể là dấu hiệu của sự rò rỉ trong đường ống hút hoặc vòng đệm trục bị lỗi, vì vậy điều quan trọng là phải kiểm tra bình chứa một cách thường xuyên.

- Kiểm tra ống thủy lực, đường ống và các phụ kiện xem có bị rò rỉ và thủng không. Hãy nhớ rằng bất kỳ sự rò rỉ nào đều là mối nguy hiểm về môi trường và an toàn vì chất lỏng thủy lực bị nóng bên trong hệ thống và rất độc hại. Nếu mức chất lỏng xuống quá thấp, hệ thống sẽ hoạt động với công suất giảm và sẽ bị quá nhiệt.

- Kiểm tra van tỷ lệ / servo xem có bị quá nhiệt không. Nhiệt độ cao có nghĩa là van bị dính.

- Lắng nghe máy bơm xem có phát ra tiếng ồn bất thường nào không. Tiếng ồn có thể là dấu hiệu của sự xâm thực. Khe hở là sự hình thành các bong bóng hay còn gọi là các lỗ hổng trong chất lỏng thủy lực và được tạo ra bởi không khí tụ lại ở các khu vực có áp suất tương đối thấp xung quanh bánh công tác. Nó làm hỏng máy bơm, giảm lưu lượng và gây ra rung động nếu không được xử lý.

- Đo đạc động cơ truyền động điện bằng nhiệt kế hồng ngoại cầm tay để tìm các điểm nóng.

Theo dõi thiết bị thủy lực thành công dễ dàng

Để đo lường sự thành công của một chương trình bảo dưỡng thủy lực, bạn cần phải theo dõi ba số liệu chính:

- Thời gian dừng máy nếu có

- Tính toán chi phí liên quan đến thời gian chết

- Kiểm tra chất lỏng thủy lực

Hãy tập trung vào từng điểm riêng lẻ. Nhân viên bảo trì đã làm mọi thứ trong danh sách các nhiệm vụ bảo trì phòng ngừa, nhưng thiết bị vẫn bị hỏng. Khi hiện tượng hư hỏng tiếp tục xảy ra, hãy tìm hiểu cách đo lường tác động của thời gian ngừng hoạt động đối với doanh nghiệp của bạn.

Đầu tiên, xác định bộ phận nào của hệ thống thủy lực bị lỗi. Sau đó cố gắng xác định nguyên nhân gây ra lỗi. Nó có thể là bất cứ điều gì từ hao mòn theo thời gian đến chất lượng thấp của các thành phần. Cuối cùng, hãy đảm bảo rằng bộ phận đó đã được thay thế hoặc sửa chữa và thảo luận với nhóm về việc có thể ngăn ngừa được lỗi hỏng hóc hay không.

Sau khi sửa chữa hệ thống, đã đến lúc tính toán chi phí liên quan đến thời gian ngừng hoạt động. Để làm được điều đó, hãy cộng các chi phí liên quan đến việc thay thế hoặc sửa chữa bộ phận, nhân công và số tiền bị mất khi không sử dụng thiết bị.

Bước cuối cùng, phân tích chất lỏng thủy lực để tìm các chất gây ô nhiễm, bao gồm kim loại và nước. Phân tích chất lỏng là một trong những công cụ chẩn đoán quan trọng nhất và cung cấp cho bạn thông tin về hiệu suất của bộ lọc cũng như rò rỉ bên trong và các mảnh vụn mòn. May mắn thay, trong 80% trường hợp, lỗi thủy lực có thể được ngăn chặn bằng cách phân tích chất lỏng.

Tại CTI SUPPLY, đội ngũ chuyên bảo trì, khắc phục sự cố và sửa chữa các hệ thống thủy lực. Các kỹ sư, kỹ thuật viên có kinh nghiệm cao của chúng tôi có thể làm việc trên bất kỳ thiết bị nào liên quan đến hệ thống thủy lực của khách hàng, bao gồm máy bơm, động cơ, van, thay thế và sửa chữa ống và xi lanh thủy lực, bảo trì và nâng cấp hệ thống thủy lực, máy thủy lực từ đơn giản đến phức tạp.

CTI SUPPLY có thể làm việc với nhà máy để phát triển một kế hoạch bảo trì phòng ngừa toàn diện, tùy chỉnh cho thiết bị thủy lực của khách hàng có tính đến những thách thức và ưu tiên chuyên biệt của riêng bạn. Hãy liên hệ với CTI SUPPLY khi cần thiết để chúng tôi giúp bạn duy trì hệ thống, thiết bị thủy lực của mình hoạt động tốt nhất!

Hotline kỹ thuật (+84) 906 494 486 hoặc email [email protected] của CTI SUPPLY để thực hiện dịch vụ – dự án phù hợp nhất với yêu cầu.

English

English